Stratégie - Kalmar s'engage pour une croissance durable et rentable.

Kalmar propose une vaste gamme d'équipements et de services dédiés à la manutention lourde. Ces solutions s'adressent aux ports, aux terminaux, ainsi qu'aux industries de fabrication et de logistique lourde.

Fournisseurs - La clé de la réussite de la chaîne d'approvisionnement de Kalmar réside dans l'amélioration continue de tous les aspects de nos fournisseurs.

Équipements - Nous mettons à disposition une gamme complète d'équipements de pointe, incluant tracteurs, reachstackers, chariots élévateurs, chariots porte-conteneurs vides, chariots cavaliers et spreaders pour grues.

Avec près d’une soixantaine de techniciens de maintenance répartis en huit équipes et des pièces détachées de qualité, nous assurons des interventions rapides et des livraisons efficaces partout en France.

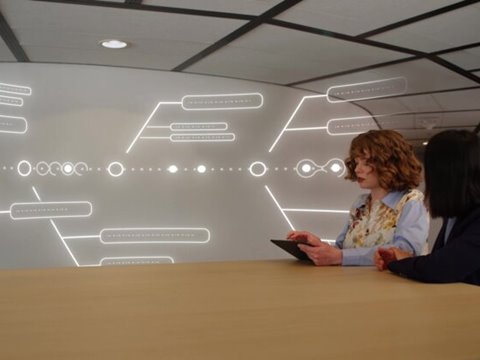

Automation & Robotics - Our automation and robotics offering can help you maximise your performance and improve safety and sustainability.